Pematrian baja tahan karat

1. Dapat dibrazing

Masalah utama dalam penyolderan baja tahan karat adalah lapisan oksida pada permukaan yang sangat memengaruhi pembasahan dan penyebaran solder. Berbagai baja tahan karat mengandung Cr dalam jumlah besar, dan beberapa juga mengandung Ni, Ti, Mn, Mo, Nb, dan unsur-unsur lainnya, yang dapat membentuk berbagai oksida atau bahkan oksida komposit pada permukaan. Di antara mereka, oksida Cr2O3 dan TiO2 dari Cr dan Ti cukup stabil dan sulit dihilangkan. Ketika menyolder di udara, fluks aktif harus digunakan untuk menghilangkannya; Ketika menyolder dalam atmosfer pelindung, lapisan oksida hanya dapat dikurangi dalam atmosfer dengan kemurnian tinggi dengan titik embun rendah dan suhu yang cukup tinggi; Dalam penyolderan vakum, diperlukan vakum dan suhu yang cukup untuk mencapai efek penyolderan yang baik.

Masalah lain dari penyolderan baja tahan karat adalah bahwa suhu pemanasan memiliki efek serius pada struktur logam dasar. Suhu pemanasan penyolderan baja tahan karat austenitik tidak boleh lebih tinggi dari 1150 ℃, jika tidak, butiran akan tumbuh serius; Jika baja tahan karat austenitik tidak mengandung unsur stabil Ti atau Nb dan memiliki kandungan karbon tinggi, penyolderan dalam suhu sensitisasi (500 ~ 850 ℃) juga harus dihindari. Untuk mencegah ketahanan korosi menurun karena presipitasi kromium karbida. Pemilihan suhu penyolderan untuk baja tahan karat martensit lebih ketat. Salah satunya adalah mencocokkan suhu penyolderan dengan suhu pendinginan, sehingga menggabungkan proses penyolderan dengan proses perlakuan panas; Yang lainnya adalah bahwa suhu penyolderan harus lebih rendah dari suhu temper untuk mencegah logam dasar melunak selama penyolderan. Prinsip pemilihan suhu penyolderan pada baja tahan karat pengerasan presipitasi sama dengan prinsip pemilihan suhu penyolderan pada baja tahan karat martensit, yaitu suhu penyolderan harus sesuai dengan sistem perlakuan panas untuk mendapatkan sifat mekanis terbaik.

Selain dua masalah utama di atas, terdapat kecenderungan retak tegangan saat mematri baja tahan karat austenitik, terutama saat mematri dengan logam pengisi tembaga-seng. Untuk menghindari retak tegangan, benda kerja harus dianil sebelum mematri, dan benda kerja harus dipanaskan secara merata selama mematri.

2. Bahan penyolderan

(1) Menurut persyaratan penggunaan las baja tahan karat, logam pengisi penyolderan yang umum digunakan untuk las baja tahan karat meliputi logam pengisi penyolderan timah, logam pengisi penyolderan berbahan dasar perak, logam pengisi penyolderan berbahan dasar tembaga, logam pengisi penyolderan berbahan dasar mangan, logam pengisi penyolderan berbahan dasar nikel, dan logam pengisi penyolderan logam mulia.

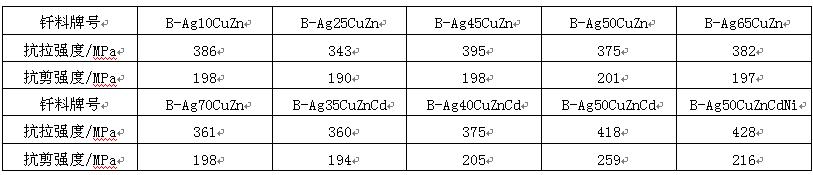

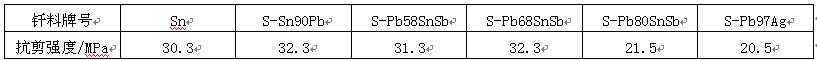

Solder timah timbal terutama digunakan untuk penyolderan baja tahan karat, dan cocok untuk digunakan dengan kandungan timah yang tinggi. Semakin tinggi kandungan timah pada solder, semakin baik sifat pembasahannya pada baja tahan karat. Kekuatan geser sambungan baja tahan karat 1Cr18Ni9Ti yang dibrazing dengan beberapa solder timah timbal umum tercantum pada Tabel 3. Karena kekuatan sambungan yang rendah, sambungan ini hanya digunakan untuk mematri komponen dengan daya dukung rendah.

Tabel 3 kekuatan geser sambungan baja tahan karat 1Cr18Ni9Ti yang dibrazing dengan solder timah

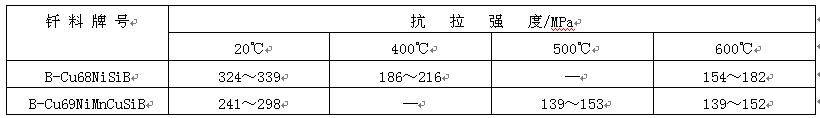

Logam pengisi berbahan dasar perak merupakan logam pengisi yang paling umum digunakan untuk mematri baja tahan karat. Di antara logam-logam tersebut, logam pengisi perak, tembaga, seng, dan perak, tembaga, seng, kadmium adalah yang paling banyak digunakan karena suhu mematri hanya sedikit memengaruhi sifat logam dasar. Kekuatan sambungan baja tahan karat ICr18Ni9Ti yang dibrazing dengan beberapa solder berbahan dasar perak yang umum tercantum dalam Tabel 4. Sambungan baja tahan karat yang dibrazing dengan solder berbahan dasar perak jarang digunakan pada media yang sangat korosif, dan suhu kerja sambungan umumnya tidak melebihi 300℃. Saat mematri baja tahan karat tanpa nikel, untuk mencegah korosi pada sambungan yang dibrazing di lingkungan lembap, gunakan logam pengisi yang mengandung lebih banyak nikel, misalnya b-ag50cuzncdni. Saat mematri baja tahan karat martensit, untuk mencegah pelunakan logam dasar, gunakan logam pengisi dengan suhu mematri tidak melebihi 650℃, misalnya b-ag40cuzncd. Saat mematri baja tahan karat dalam atmosfer pelindung, untuk menghilangkan lapisan oksida pada permukaan, fluks self-brazing yang mengandung litium, seperti b-ag92culi dan b-ag72culi, dapat digunakan. Saat mematri baja tahan karat dalam vakum, agar logam pengisi tetap memiliki keterbasahan yang baik ketika tidak mengandung unsur-unsur seperti Zn dan CD yang mudah menguap, logam pengisi perak yang mengandung unsur-unsur seperti Mn, Ni, dan RD dapat dipilih.

Tabel 4 Kekuatan Sambungan Baja Tahan Karat ICr18Ni9Ti yang Dibrazing dengan Logam Pengisi Berbasis Perak

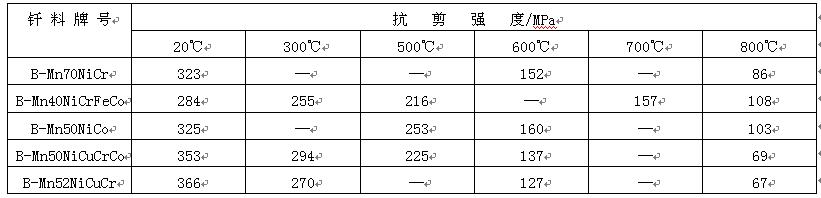

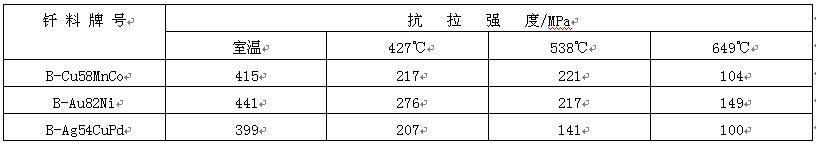

Logam pengisi brazing berbasis tembaga yang digunakan untuk mematri baja yang berbeda terutama adalah logam pengisi brazing tembaga murni, tembaga nikel dan tembaga mangan kobalt. Logam pengisi brazing tembaga murni terutama digunakan untuk mematri di bawah perlindungan gas atau vakum. Suhu kerja sambungan baja tahan karat tidak lebih dari 400 ℃, tetapi sambungan memiliki ketahanan oksidasi yang buruk. Logam pengisi brazing tembaga nikel terutama digunakan untuk brazing api dan brazing induksi. Kekuatan sambungan baja tahan karat 1Cr18Ni9Ti yang dibrazing ditunjukkan pada Tabel 5. Dapat dilihat bahwa sambungan memiliki kekuatan yang sama dengan logam dasar, dan suhu kerjanya tinggi. Logam pengisi brazing Cu Mn co terutama digunakan untuk mematri baja tahan karat martensit dalam atmosfer pelindung. Kekuatan sambungan dan suhu kerja sebanding dengan yang dibrazing dengan logam pengisi berbasis emas. Misalnya, sambungan baja tahan karat 1Cr13 yang dibrazing dengan solder b-cu58mnco memiliki kinerja yang sama dengan sambungan baja tahan karat yang sama yang dibrazing dengan solder b-au82ni (lihat Tabel 6), tetapi biaya produksinya sangat berkurang.

Tabel 5 kekuatan geser sambungan baja tahan karat 1Cr18Ni9Ti yang dibrazing dengan logam pengisi dasar tembaga suhu tinggi

Tabel 6 kekuatan geser sambungan brazing baja tahan karat 1Cr13

Logam pengisi brazing berbasis mangan terutama digunakan untuk brazing berpelindung gas, dan kemurnian gas harus tinggi. Untuk mencegah pertumbuhan butiran logam dasar, logam pengisi brazing yang sesuai dengan suhu brazing di bawah 1150℃ harus dipilih. Efek brazing yang memuaskan dapat diperoleh untuk sambungan baja tahan karat yang dibrazing dengan solder berbasis mangan, seperti yang ditunjukkan pada Tabel 7. Suhu kerja sambungan dapat mencapai 600℃.

Tabel 7 kekuatan geser sambungan baja tahan karat lcr18ni9fi yang dibrazing dengan logam pengisi berbasis mangan

Ketika baja tahan karat dibrazing dengan logam pengisi berbasis nikel, sambungannya memiliki kinerja suhu tinggi yang baik. Logam pengisi ini umumnya digunakan untuk brazing berpelindung gas atau brazing vakum. Untuk mengatasi masalah terbentuknya senyawa yang lebih getas pada sambungan brazing selama pembentukan sambungan, yang secara signifikan mengurangi kekuatan dan plastisitas sambungan, celah sambungan harus diminimalkan untuk memastikan bahwa elemen-elemen yang mudah membentuk fase getas dalam solder terdifusi sepenuhnya ke dalam logam dasar. Untuk mencegah terjadinya pertumbuhan butiran logam dasar akibat waktu penahanan yang lama pada suhu brazing, langkah-langkah proses berupa penahanan singkat dan perlakuan difusi pada suhu yang lebih rendah (dibandingkan dengan suhu brazing) setelah pengelasan dapat dilakukan.

Logam pengisi penyolderan logam mulia yang digunakan untuk penyolderan baja tahan karat terutama meliputi logam pengisi berbasis emas dan logam pengisi yang mengandung paladium. Yang paling umum adalah b-au82ni, b-ag54cupd, dan b-au82ni, yang memiliki kemampuan pembasahan yang baik. Sambungan baja tahan karat yang disolder memiliki kekuatan suhu tinggi dan ketahanan oksidasi yang tinggi, serta suhu kerja maksimum dapat mencapai 800℃. B-ag54cupd memiliki karakteristik yang mirip dengan b-au82ni dan harganya yang terjangkau, sehingga cenderung menggantikan b-au82ni.

(2) Permukaan baja tahan karat dalam atmosfer fluks dan tungku mengandung oksida seperti Cr2O3 dan TiO2, yang hanya dapat dihilangkan dengan menggunakan fluks dengan aktivitas tinggi. Saat baja tahan karat dibrazing dengan solder timah, fluks yang sesuai adalah larutan asam fosfat atau larutan asam klorida seng oksida. Waktu aktivitas larutan asam fosfat singkat, sehingga metode brazing pemanasan cepat harus digunakan. Fluks Fb102, fb103, atau fb104 dapat digunakan untuk brazing baja tahan karat dengan logam pengisi berbasis perak. Saat brazing baja tahan karat dengan logam pengisi berbasis tembaga, fluks fb105 digunakan karena suhu brazing yang tinggi.

Saat mematri baja tahan karat di dalam tungku, atmosfer vakum atau atmosfer pelindung seperti hidrogen, argon, dan amonia dekomposisi sering digunakan. Selama mematri vakum, tekanan vakum harus lebih rendah dari 10-2 Pa. Saat mematri dalam atmosfer pelindung, titik embun gas tidak boleh lebih tinggi dari -40 ℃. Jika kemurnian gas tidak mencukupi atau suhu mematri tidak tinggi, sejumlah kecil fluks mematri gas, seperti boron trifluorida, dapat ditambahkan ke atmosfer.

2. Teknologi penyolderan

Baja tahan karat harus dibersihkan lebih teliti sebelum disolder untuk menghilangkan lapisan minyak dan lemak. Sebaiknya penyolderan dilakukan segera setelah dibersihkan.

Brazing baja tahan karat dapat mengadopsi metode pemanasan api, induksi dan tungku sedang. Tungku untuk mematri di tungku harus memiliki sistem kontrol suhu yang baik (deviasi suhu mematri harus ± 6 ℃) dan dapat didinginkan dengan cepat. Ketika hidrogen digunakan sebagai gas pelindung untuk mematri, persyaratan untuk hidrogen tergantung pada suhu mematri dan komposisi logam dasar, yaitu, semakin rendah suhu mematri, semakin banyak logam dasar mengandung stabilizer, dan semakin rendah titik embun hidrogen diperlukan. Misalnya, untuk baja tahan karat martensit seperti 1Cr13 dan cr17ni2t, saat mematri pada 1000 ℃, titik embun hidrogen harus lebih rendah dari -40 ℃; Untuk baja tahan karat nikel kromium 18-8 tanpa stabilizer, titik embun hidrogen harus lebih rendah dari 25 ℃ selama mematri pada 1150 ℃; Namun, untuk baja tahan karat 1Cr18Ni9Ti yang mengandung stabilizer titanium, titik embun hidrogen harus lebih rendah dari -40℃ saat mematri pada suhu 1150℃. Saat mematri dengan proteksi argon, kemurnian argon harus lebih tinggi. Jika permukaan baja tahan karat dilapisi tembaga atau nikel, persyaratan kemurnian gas pelindung dapat dikurangi. Untuk memastikan pelepasan lapisan oksida pada permukaan baja tahan karat, fluks gas BF3 juga dapat ditambahkan, dan solder fluks mandiri yang mengandung litium atau boron juga dapat digunakan. Saat mematri vakum baja tahan karat, persyaratan tingkat vakum bergantung pada suhu mematri. Dengan peningkatan suhu mematri, vakum yang dibutuhkan dapat dikurangi.

Proses utama baja tahan karat setelah penyolderan adalah membersihkan sisa fluks dan penghambat aliran sisa, serta melakukan perlakuan panas pasca-penyolderan jika diperlukan. Tergantung pada metode fluks dan penyolderan yang digunakan, sisa fluks dapat dicuci dengan air, dibersihkan secara mekanis, atau dibersihkan secara kimia. Jika bahan abrasif digunakan untuk membersihkan sisa fluks atau lapisan oksida pada area yang dipanaskan di dekat sambungan, pasir atau partikel halus non-logam lainnya harus digunakan. Bagian yang terbuat dari baja tahan karat martensit dan baja tahan karat yang mengalami pengerasan presipitasi memerlukan perlakuan panas sesuai dengan persyaratan khusus material setelah penyolderan. Sambungan baja tahan karat yang disolder dengan logam pengisi Ni-Cr-B dan Ni-Cr-Si sering kali diolah dengan perlakuan panas difusi setelah penyolderan untuk mengurangi persyaratan celah penyolderan dan meningkatkan struktur mikro serta sifat sambungan.

Waktu posting: 13-Jun-2022