1. Solder

Semua jenis solder dengan suhu di bawah 3000℃ dapat digunakan untuk penyolderan W, dan solder berbahan dasar tembaga atau perak dapat digunakan untuk komponen dengan suhu di bawah 400℃; logam pengisi berbahan dasar emas, mangan, mangan, paladium, atau bor biasanya digunakan untuk komponen dengan suhu antara 400℃ dan 900℃; Untuk komponen di atas 1000℃, logam murni seperti Nb, Ta, Ni, Pt, PD, dan Mo paling banyak digunakan. Suhu kerja komponen yang disolder dengan solder berbahan dasar platina telah mencapai 2150℃. Jika dilakukan perlakuan difusi 1080℃ setelah penyolderan, suhu kerja maksimum dapat mencapai 3038℃.

Sebagian besar solder yang digunakan untuk mematri dapat digunakan untuk mematri Mo, dan solder berbahan dasar tembaga atau perak dapat digunakan untuk komponen Mo yang beroperasi di bawah 400℃; Untuk perangkat elektronik dan komponen non-struktural yang beroperasi pada suhu 400~650℃, solder CuAg, AuNi, PDNi, atau CuNi dapat digunakan; Logam pengisi berbahan dasar titanium atau logam murni lainnya dengan titik leleh tinggi dapat digunakan untuk komponen yang beroperasi pada suhu lebih tinggi. Perlu dicatat bahwa logam pengisi berbahan dasar mangan, kobalt, dan nikel umumnya tidak disarankan untuk menghindari pembentukan senyawa intermetalik yang rapuh pada sambungan penyolderan.

Jika komponen TA atau Nb digunakan di bawah 1000 ℃, injeksi berbahan dasar tembaga, mangan, kobalt, titanium, nikel, emas, dan paladium dapat dipilih, termasuk solder Cu Au, Au Ni, PD Ni, dan Pt Au. Solder Ni dan Cu Sn memiliki daya basah yang baik terhadap TA dan Nb, pembentukan sambungan las yang baik, dan kekuatan sambungan yang tinggi. Karena logam pengisi berbahan dasar perak cenderung membuat logam las menjadi getas, penggunaannya harus dihindari sebisa mungkin. Untuk komponen yang digunakan antara 1000 ℃ dan 1300 ℃, logam murni Ti, V, Zr, atau paduan yang berbahan dasar logam-logam ini yang membentuk padatan dan cairan tak terbatas dengannya harus dipilih sebagai logam pengisi las. Jika suhu operasi lebih tinggi, logam pengisi yang mengandung HF dapat dipilih.

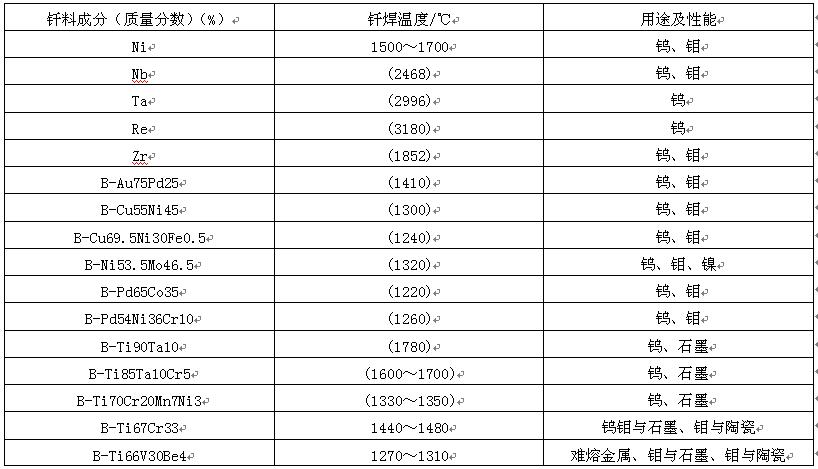

W. Lihat tabel 13 untuk mematri logam pengisi untuk Mo, Ta dan Nb pada suhu tinggi.

Tabel 13 logam pengisi penyolderan untuk penyolderan suhu tinggi pada logam tahan api

Sebelum mematri, oksida pada permukaan logam tahan api harus dihilangkan secara hati-hati. Penggerindaan mekanis, sandblasting, pembersihan ultrasonik, atau pembersihan kimia dapat digunakan. Pematrian harus dilakukan segera setelah proses pembersihan.

Karena sifat rapuh W, komponen W harus ditangani dengan hati-hati selama proses perakitan komponen untuk menghindari kerusakan. Untuk mencegah pembentukan tungsten karbida yang rapuh, kontak langsung antara W dan grafit harus dihindari. Prestressing akibat proses pra-pengelasan atau pengelasan harus dihilangkan sebelum pengelasan. W sangat mudah teroksidasi ketika suhu naik. Tingkat vakum harus cukup tinggi selama proses penyolderan. Ketika proses penyolderan dilakukan dalam rentang suhu 1000 ~ 1400 ℃, tingkat vakum tidak boleh kurang dari 8 × 10-3Pa. Untuk meningkatkan suhu peleburan ulang dan suhu layanan sambungan, proses penyolderan dapat dikombinasikan dengan perlakuan difusi setelah pengelasan. Misalnya, solder b-ni68cr20si10fel digunakan untuk menyolder W pada suhu 1180 ℃. Setelah tiga kali perlakuan difusi 1070 ℃/4 jam, 1200 ℃/3,5 jam dan 1300 ℃/2 jam setelah pengelasan, suhu layanan sambungan brazing dapat mencapai lebih dari 2200 ℃.

Koefisien ekspansi termal yang kecil harus diperhitungkan saat merakit sambungan brazing Mo, dan celah sambungan harus berada dalam kisaran 0,05 ~ 0,13MM. Jika fixture digunakan, pilih material dengan koefisien ekspansi termal yang kecil. Rekristalisasi Mo terjadi ketika brazing api, tungku atmosfer terkendali, tungku vakum, tungku induksi dan pemanasan resistansi melebihi suhu rekristalisasi atau suhu rekristalisasi menurun karena difusi elemen solder. Oleh karena itu, ketika suhu brazing mendekati suhu rekristalisasi, semakin pendek waktu brazing, semakin baik. Saat brazing di atas suhu rekristalisasi Mo, waktu brazing dan laju pendinginan harus dikontrol untuk menghindari retak yang disebabkan oleh pendinginan yang terlalu cepat. Ketika brazing api oksiasetilena digunakan, sangat ideal untuk menggunakan fluks campuran, yaitu, borat industri atau fluks brazing perak ditambah fluks suhu tinggi yang mengandung kalsium fluorida, yang dapat memperoleh perlindungan yang baik. Metodenya adalah dengan melapisi permukaan Mo dengan fluks brazing perak terlebih dahulu, kemudian melapisinya dengan fluks suhu tinggi. Fluks brazing perak memiliki aktivitas pada rentang suhu yang lebih rendah, dan suhu aktif fluks suhu tinggi dapat mencapai 1427℃.

Komponen TA atau Nb sebaiknya dibrazing dalam kondisi vakum, dengan tingkat vakum minimal 1,33 × 10-2Pa. Jika brazing dilakukan di bawah perlindungan gas inert, pengotor gas seperti karbon monoksida, amonia, nitrogen, dan karbon dioksida harus dihilangkan secara menyeluruh. Saat brazing atau brazing resistansi dilakukan di udara, logam pengisi brazing khusus dan fluks yang sesuai harus digunakan. Untuk mencegah kontak TA atau Nb dengan oksigen pada suhu tinggi, lapisan tembaga atau nikel metalik dapat disepuh pada permukaan dan perlakuan anil difusi yang sesuai dapat dilakukan.

Waktu posting: 13-Jun-2022