1. Dapat dibrazing

Sifat penyolderan aluminium dan paduan aluminium kurang baik, terutama karena lapisan oksida di permukaannya sulit dihilangkan. Aluminium memiliki afinitas yang tinggi terhadap oksigen. Lapisan oksida Al2O3 yang padat, stabil, dan bertitik leleh tinggi mudah terbentuk di permukaan. Paduan aluminium yang mengandung magnesium juga akan membentuk lapisan oksida MgO yang sangat stabil. Lapisan oksida ini akan sangat menghambat pembasahan dan penyebaran solder, serta sulit dihilangkan. Proses penyolderan hanya dapat dilakukan dengan fluks yang tepat selama proses penyolderan.

Kedua, pengoperasian penyolderan aluminium dan paduan aluminium sulit. Titik lebur aluminium dan paduan aluminium tidak jauh berbeda dengan logam pengisi penyolderan yang digunakan. Kisaran suhu opsional untuk penyolderan sangat sempit. Kontrol suhu yang sedikit tidak tepat mudah menyebabkan panas berlebih atau bahkan melelehnya logam dasar, sehingga menyulitkan proses penyolderan. Beberapa paduan aluminium yang diperkuat dengan perlakuan panas juga akan menyebabkan fenomena pelunakan seperti penuaan berlebih atau anil akibat pemanasan penyolderan, yang akan mengurangi sifat sambungan penyolderan. Selama penyolderan api, sulit untuk menilai suhu karena warna paduan aluminium tidak berubah selama pemanasan, yang juga meningkatkan persyaratan tingkat operasi operator.

Selain itu, ketahanan korosi sambungan penyolderan aluminium dan paduan aluminium mudah terpengaruh oleh logam pengisi dan fluks. Potensial elektroda aluminium dan paduan aluminium sangat berbeda dengan solder, sehingga mengurangi ketahanan korosi sambungan, terutama pada sambungan solder lunak. Selain itu, sebagian besar fluks yang digunakan dalam penyolderan aluminium dan paduan aluminium memiliki korosivitas yang tinggi. Meskipun dibersihkan setelah penyolderan, pengaruh fluks terhadap ketahanan korosi sambungan tidak akan sepenuhnya hilang.

2. Bahan penyolderan

(1) Penyolderan aluminium dan paduan aluminium merupakan metode yang jarang digunakan. Hal ini dikarenakan komposisi dan potensial elektroda logam pengisi dan logam dasar yang sangat berbeda, sehingga mudah menyebabkan korosi elektrokimia pada sambungan. Penyolderan lunak terutama menggunakan solder berbahan dasar seng dan solder timah, yang dapat dibagi menjadi solder suhu rendah (150-260 ℃), solder suhu sedang (260-370 ℃), dan solder suhu tinggi (370-430 ℃) sesuai dengan rentang suhunya. Ketika solder timah digunakan dan permukaan aluminium dilapisi terlebih dahulu dengan tembaga atau nikel, korosi pada antarmuka sambungan dapat dicegah, sehingga meningkatkan ketahanan korosi sambungan.

Proses penyolderan aluminium dan paduan aluminium banyak digunakan, seperti filter guide, evaporator, radiator, dan komponen lainnya. Hanya logam pengisi berbahan dasar aluminium yang dapat digunakan untuk penyolderan aluminium dan paduan aluminium, di antaranya logam pengisi aluminium silikon yang paling banyak digunakan. Cakupan aplikasi spesifik dan kekuatan geser sambungan penyolderan ditunjukkan masing-masing pada Tabel 8 dan Tabel 9. Namun, titik leleh solder ini mendekati titik leleh logam dasar, sehingga suhu pemanasan harus dikontrol secara ketat dan akurat selama proses penyolderan untuk menghindari panas berlebih atau bahkan melelehnya logam dasar.

Tabel 8 lingkup aplikasi logam pengisi penyolderan untuk aluminium dan paduan aluminium

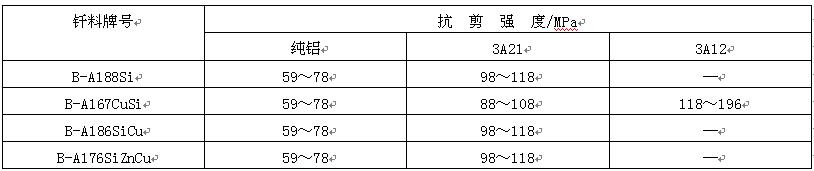

Tabel 9 kekuatan geser sambungan aluminium dan paduan aluminium yang dibrazing dengan logam pengisi aluminium silikon

Solder aluminium silikon biasanya tersedia dalam bentuk bubuk, pasta, kawat, atau lembaran. Dalam beberapa kasus, pelat komposit solder dengan aluminium sebagai inti dan solder aluminium silikon sebagai pelapis digunakan. Pelat komposit solder jenis ini dibuat dengan metode hidrolik dan sering digunakan sebagai bagian dari komponen penyolderan. Selama penyolderan, logam pengisi penyolderan pada pelat komposit meleleh dan mengalir di bawah pengaruh kapiler dan gravitasi untuk mengisi celah sambungan.

(2) Fluks dan gas pelindung untuk penyolderan aluminium dan paduan aluminium. Fluks khusus sering digunakan untuk menghilangkan lapisan film. Fluks organik berbasis trietanolamin, seperti fs204, digunakan untuk solder lunak suhu rendah. Keuntungan fluks ini adalah efek korosifnya yang minimal pada logam dasar, tetapi akan menghasilkan gas dalam jumlah besar, yang akan memengaruhi pembasahan dan pendempulan solder. Fluks reaktif berbasis seng klorida, seperti fs203 dan fs220a, digunakan untuk solder lunak suhu sedang dan suhu tinggi. Fluks reaktif ini sangat korosif, dan residunya harus dihilangkan setelah penyolderan.

Saat ini, proses penyolderan aluminium dan paduan aluminium masih didominasi oleh penghilangan lapisan fluks. Fluks penyolderan yang digunakan meliputi fluks berbasis klorida dan fluks berbasis fluorida. Fluks berbasis klorida memiliki kemampuan yang kuat untuk menghilangkan lapisan oksida dan fluiditas yang baik, tetapi memiliki efek korosif yang besar pada logam dasar. Residunya harus dihilangkan seluruhnya setelah penyolderan. Fluks berbasis fluorida merupakan jenis fluks baru yang memiliki efek penghilangan lapisan yang baik dan tidak menimbulkan korosi pada logam dasar. Namun, fluks ini memiliki titik leleh yang tinggi dan stabilitas termal yang buruk, sehingga hanya dapat digunakan dengan solder aluminium silikon.

Saat mematri aluminium dan paduan aluminium, atmosfer vakum, netral, atau inert sering digunakan. Saat mematri vakum, tingkat vakum umumnya mencapai orde 10-3 Pa. Saat menggunakan gas nitrogen atau argon untuk proteksi, kemurniannya harus sangat tinggi, dan titik embun harus di bawah -40℃.

3. Teknologi penyolderan

Pematrian aluminium dan paduan aluminium memiliki persyaratan tinggi untuk pembersihan permukaan benda kerja. Untuk mendapatkan kualitas yang baik, noda oli dan lapisan oksida pada permukaan harus dihilangkan sebelum pematrian. Hilangkan noda oli pada permukaan dengan larutan berair Na2CO3 pada suhu 60 ~ 70 ℃ selama 5 ~ 10 menit, lalu bilas dengan air bersih; Lapisan oksida permukaan dapat dihilangkan dengan etsa dengan larutan berair NaOH pada suhu 20 ~ 40 ℃ selama 2 ~ 4 menit, lalu dicuci dengan air panas; Setelah menghilangkan noda oli dan lapisan oksida pada permukaan, benda kerja harus diperlakukan dengan larutan berair HNO3 untuk mengkilap selama 2 ~ 5 menit, kemudian dibersihkan dalam air mengalir dan akhirnya dikeringkan. Benda kerja yang diperlakukan dengan metode ini tidak boleh disentuh atau terkontaminasi dengan kotoran lain, dan harus dibrazing dalam waktu 6 ~ 8 jam. Lebih baik untuk segera mematri jika memungkinkan.

Metode penyolderan aluminium dan paduan aluminium terutama meliputi penyolderan api, penyolderan besi solder, dan penyolderan tungku. Metode-metode ini umumnya menggunakan fluks dalam penyolderan, dan memiliki persyaratan ketat pada suhu pemanasan dan waktu penahanan. Selama penyolderan api dan penyolderan besi solder, hindari memanaskan fluks secara langsung oleh sumber panas untuk mencegah fluks dari panas berlebih dan kegagalan. Karena aluminium dapat larut dalam solder lunak dengan kandungan seng yang tinggi, pemanasan harus dihentikan setelah sambungan terbentuk untuk menghindari korosi logam dasar. Dalam beberapa kasus, penyolderan aluminium dan paduan aluminium terkadang tidak menggunakan fluks, tetapi menggunakan metode ultrasonik atau pengikisan untuk menghilangkan lapisan film. Saat menggunakan pengikisan untuk menghilangkan lapisan film untuk penyolderan, pertama-tama panaskan benda kerja ke suhu penyolderan, lalu gosok bagian penyolderan benda kerja dengan ujung batang solder (atau alat pengikis). Saat memecah lapisan oksida permukaan, ujung solder akan meleleh dan membasahi logam dasar.

Metode penyolderan aluminium dan paduan aluminium terutama meliputi penyolderan api, penyolderan tungku, penyolderan celup, penyolderan vakum, dan penyolderan berpelindung gas. Penyolderan api umumnya digunakan untuk benda kerja kecil dan produksi satuan. Untuk menghindari kegagalan fluks akibat kontak antara pengotor dalam asetilena dan fluks saat menggunakan nyala api oksiasetilena, sebaiknya gunakan nyala api bensin bertekanan rendah dengan sedikit reduksi untuk mencegah oksidasi logam dasar. Selama penyolderan khusus, fluks penyolderan dan logam pengisi dapat ditempatkan terlebih dahulu di tempat penyolderan dan dipanaskan bersamaan dengan benda kerja; Benda kerja juga dapat dipanaskan hingga suhu penyolderan, kemudian solder yang dicelupkan dengan fluks dapat dikirim ke posisi penyolderan; Setelah fluks dan logam pengisi meleleh, nyala api pemanas harus dilepaskan secara perlahan setelah logam pengisi terisi merata.

Saat mematri aluminium dan paduan aluminium dalam tungku udara, logam pengisi penyolderan harus disiapkan terlebih dahulu, dan fluks penyolderan harus dicairkan dalam air suling untuk menghasilkan larutan kental dengan konsentrasi 50% hingga 75%, kemudian dilapisi atau disemprotkan pada permukaan penyolderan. Fluks penyolderan bubuk secukupnya juga dapat diolesi pada logam pengisi penyolderan dan permukaan penyolderan, kemudian las yang telah dirakit harus ditempatkan di dalam tungku untuk pemanasan penyolderan. Untuk mencegah logam dasar terlalu panas atau bahkan meleleh, suhu pemanasan harus dikontrol secara ketat.

Pasta atau solder foil umumnya digunakan untuk penyolderan celup aluminium dan paduan aluminium. Benda kerja yang telah dirakit harus dipanaskan terlebih dahulu sebelum disolder agar suhunya mendekati suhu penyolderan, kemudian direndam dalam fluks penyolderan untuk penyolderan. Selama penyolderan, suhu dan waktu penyolderan harus dikontrol secara ketat. Jika suhu terlalu tinggi, logam dasar mudah larut dan solder mudah hilang; jika suhu terlalu rendah, solder tidak cukup meleleh, dan laju penyolderan menurun. Suhu penyolderan ditentukan berdasarkan jenis dan ukuran logam dasar, komposisi dan titik leleh logam pengisi, dan umumnya berada di antara suhu likuidus logam pengisi dan suhu soldus logam dasar. Waktu pencelupan benda kerja dalam bak fluks harus memastikan solder dapat meleleh dan mengalir sepenuhnya, dan waktu pencelupan tidak boleh terlalu lama. Jika tidak, unsur silikon dalam solder dapat berdifusi ke dalam logam dasar, membuat logam dasar di dekat sambungan menjadi getas.

Dalam penyolderan vakum aluminium dan paduan aluminium, aktivator operasi logam sering digunakan untuk memodifikasi lapisan oksida permukaan aluminium dan memastikan pembasahan dan penyebaran solder. Magnesium dapat langsung digunakan pada benda kerja dalam bentuk partikel, atau dimasukkan ke dalam zona penyolderan dalam bentuk uap, atau magnesium dapat ditambahkan ke solder silikon aluminium sebagai elemen paduan. Untuk benda kerja dengan struktur kompleks, untuk memastikan efek penuh uap magnesium pada logam dasar dan meningkatkan kualitas penyolderan, tindakan proses pelindung lokal sering diambil, yaitu, benda kerja pertama-tama ditempatkan dalam kotak baja tahan karat (umumnya dikenal sebagai kotak proses), dan kemudian ditempatkan dalam tungku vakum untuk memanaskan penyolderan. Sambungan aluminium dan paduan aluminium yang disolder vakum memiliki permukaan yang halus dan sambungan penyolderan yang rapat, dan tidak perlu dibersihkan setelah penyolderan; Namun, peralatan penyolderan vakum mahal, dan uap magnesium mencemari tungku secara serius, sehingga perlu dibersihkan dan dirawat secara berkala.

Saat mematri aluminium dan paduan aluminium dalam atmosfer netral atau inert, aktivator atau fluks magnesium dapat digunakan untuk menghilangkan lapisan film. Saat aktivator magnesium digunakan untuk menghilangkan lapisan film, jumlah magnesium yang dibutuhkan jauh lebih rendah daripada penyolderan vakum. Umumnya, w (mg) sekitar 0,2% ~ 0,5%. Ketika kandungan magnesium tinggi, kualitas sambungan akan berkurang. Metode penyolderan NOCOLOK menggunakan fluks fluorida dan perlindungan nitrogen merupakan metode baru yang berkembang pesat dalam beberapa tahun terakhir. Karena residu fluks fluorida tidak menyerap kelembapan dan tidak korosif terhadap aluminium, proses menghilangkan residu fluks setelah penyolderan dapat dihilangkan. Di bawah perlindungan nitrogen, hanya sejumlah kecil fluks fluorida yang perlu dilapisi, logam pengisi dapat membasahi logam dasar dengan baik, dan mudah untuk mendapatkan sambungan penyolderan berkualitas tinggi. Saat ini, metode penyolderan NOCOLOK ini telah digunakan dalam produksi massal radiator aluminium dan komponen lainnya.

Untuk aluminium dan paduan aluminium yang dibrazing dengan fluks selain fluks fluorida, residu fluks harus dihilangkan seluruhnya setelah brazing. Residu fluks brazing organik untuk aluminium dapat dicuci dengan larutan organik seperti metanol dan trikloroetilen, dinetralkan dengan larutan natrium hidroksida, dan terakhir dibersihkan dengan air panas dan dingin. Klorida merupakan residu fluks brazing untuk aluminium, yang dapat dihilangkan dengan metode berikut; Pertama, rendam dalam air panas bersuhu 60-80℃ selama 10 menit, bersihkan residu pada sambungan brazing dengan sikat, dan bersihkan dengan air dingin; Kemudian rendam dalam larutan asam nitrat 15% selama 30 menit, dan terakhir bilas dengan air dingin.

Waktu posting: 13-Jun-2022